スマートファクトリーは今後の製造業に必須だろうか?国内の先行事例を交えて解説!

IDC国際データコーポレーションによると、2025年までに製造業の90%がスマート製造技術を使用していると予測されています。

本記事を通じて、スマートファクトリーのメリット、使用される技術、そして国内の先行事例を紹介します。

目次

スマートファクトリー(スマート工場)とは

スマートファクトリーは、AIやIoTなどの革新的な技術を駆使して、デジタルデータを活用して業務管理を行う工場の新しい概念です。これにより、業務プロセスの最適化、高品質な製品の効率的な製造、継続的な生産性向上が可能となります。

従来の製造業では、ロボットなどの機械を導入して業務の効率化を追求してきましたが、スマートファクトリーはデータの収集と活用を中心に、ビジネスプロセス全体を見直し、現場で業務フローを最適化します。

国際的には、ドイツの「インダストリー4.0」やアメリカの「Industrial Internet Consortium」など、第4次産業革命を掲げたプロジェクトが進行中です。日本もAIとIoTの活用を通じて、少ない労働力で効率的な製造を実現し、経済産業省は「スマートファクトリーロードマップ」を策定しました。

出典:https://www.chubu.meti.go.jp/b21jisedai/report/smart_factory_roadmap/roadmap.pdf

スマートファクトリーの導入におけるメリット

スマートファクトリーの導入は、かつての工場で発生していたさまざまな現場課題の解決に貢献します。

品質向上

製品品質の確保は、製造業において最も重要な要素の一つです。スマートファクトリーでは、製造履歴データが製品情報と結びついて保存され、品質トレーサビリティが確保されます。これにより、製品がどのように製造されたかを容易に特定でき、品質管理が向上し、ユーザーからの評価も高まるでしょう。

さらに、画像データとAI分析を活用した検査や、時系列データの監視により、異常状態を検出する取り組みは、ヒューマンエラーを減少させ、不良品の流出を防ぐのに役立ちます。

コスト削減

製造コストの削減は、工場の収益性を向上させるために重要です。製造コストを削減するためには、まず現状を正確に把握する必要がありますが、従来の工場では製造コストの正確な把握が難しかったです。

スマートファクトリーでは、部品調達コストだけでなく、製品ごとの製造にかかる作業時間、不良品の発生率、設備の稼働時間、エネルギー使用状況など、さまざまなデータが一元的に収集されます。これにより、製造コストを正確に把握し、目標と実績のギャップを可視化して改善策を明確にすることができます。

人材不足の解消

人材不足は、多くの業界で課題とされていますが、製造業も例外ではありません。高齢化による熟練技術者の減少や若手技術者の採用難、外国人労働者の増加などが、日本のものづくりに影響を与えています。

AI、ロボット、自動化設備の導入による生産ラインの自動化や、ビッグデータを活用したスキルやノウハウの標準化、手順書やマニュアルの電子化などを通じて、スマートファクトリーの構築が進められれば、人材不足の克服や技術の連綿と伝承が実現できます。

故障の未然防止

生産設備の故障を事前に検知することは、工場の安定運用のために不可欠です。従来は定期的なメンテナンスが主流でしたが、これは予防保全と呼ばれるアプローチであり、時間基準の保全であるため、まだ利用可能な部品の交換なども行われていました。

最近では、予知保全と呼ばれる状態基準のアプローチが注目されています。スマートファクトリーでは、対象機器のデータを活用して異常の兆候を事前に検出し、最適な時期に保全作業を行います。これにより、作業工数や部品コストを削減でき、生産ラインの安定運用が実現します。

予期せぬトラブルへの対応

スマートファクトリーの強みは、生産ラインに予期せぬトラブルが発生した場合にも発揮されます。通常、問題の原因特定や解析には多くの時間と労力が必要でしたが、スマートファクトリーの利点を活かすことで、これらの課題を効率的に克服できます。

データによる現状把握や原因分析が迅速に行えるため、生産ラインの早期復旧とトラブルの最小化が可能です。原因分析から同様のトラブルの再発を防止することで、より安定した生産ラインを構築できます。

「関連記事」

スマートファクトリーに関連する技術

スマートファクトリーに関連する主要な技術として、インターネット・オブ・シングス(IoT)、人工知能(AI)、拡張現実(AR)、およびデジタルツインが挙げられます。

これらの技術は、製造プロセスの自動化、最適化、および効率化に重要な役割を果たしています。以下に各技術とその応用例を示します。

IoT(アイオーティー)

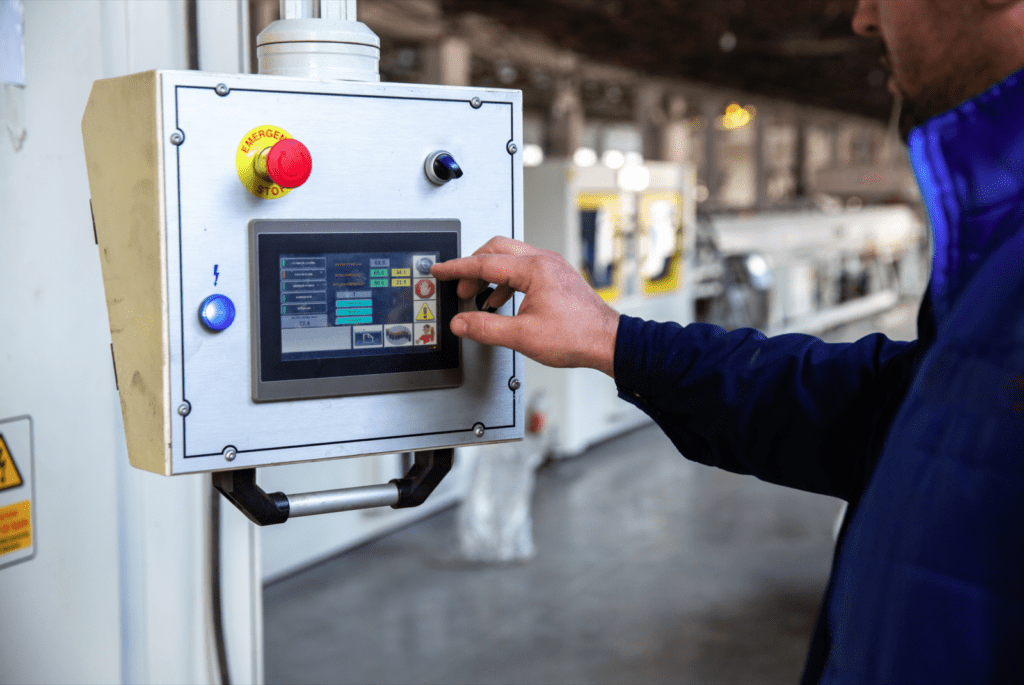

IoTは「モノのインターネット」を指す用語です。この技術では、センサーやカメラ、無線通信などが組み込まれたデバイスを使用し、物理世界のデータを収集します。スマートファクトリーにおいては、生産ラインの機械や設備に組み込まれたセンサーがIoTデバイスの一例です。

AI(人工知能)

AIは「人工知能」の略称で、コンピュータプログラムが人間のように学習し、問題を解決したり、データを分析したりする技術を指します。スマートファクトリーでは、AIを使用して収集されたデータを高精度で解析し、異常の検出や将来の予測を行うことができます。

AR(拡張現実)

ARは「拡張現実」を表す用語で、現実世界にデジタル情報を重ねて表示する技術です。スマートファクトリーでは、ARを使用してAIの予測結果を可視化し、工場作業や組み立て作業に役立てることができます。

デジタルツイン

デジタルツインは、現実世界の情報をデジタル化し、仮想空間に再現するモデルを指します。これにより、工場の装置や設備の挙動をシミュレーションや分析する際に、コンピュータや端末上でリアルタイムに確認できます。同様の概念として、サイバーフィジカルシステム(CPS)も存在します。

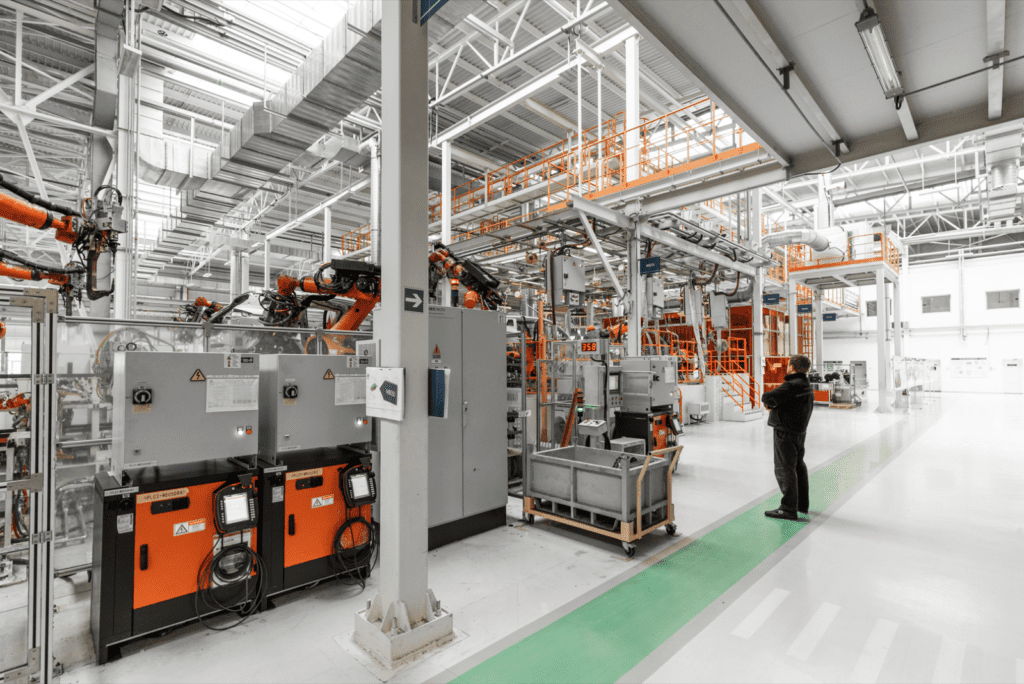

スマートファクトリーの国内の先行事例

Fuji Electric

富士電機の大田原工場では、受配電機器の生産を担当しており、スマートファクトリー化に向けた取り組みが行われています。工場はIoT技術を活用し、ものづくりの効率化に取り組んできましたが、単に技術の導入だけでなく、その効果を最大化する方法が必要でした。

そのため、大田原工場では工場全体の最適化を図るため、生産ラインから工場全体の生産情報、経営情報までのあらゆるデータを一元化し、リアルタイムで可視化する「ダッシュボード」を導入しました。このダッシュボードを使用することで、品質、生産進捗、稼働率、エネルギー消費などの重要な情報をリアルタイムで確認できるようになりました。

これにより、現場で問題が発生した場合には、素早く対策を講じることができます。たとえば、生産タクトタイムのばらつきがダッシュボードで確認された場合、カメラ映像と稼働データを分析し、原因を特定して対策を実行できました。

このようなサイクルを繰り返すことで、大田原工場は生産性を5%向上させることに成功しました。

出典: https://www.fujielectric.co.jp/products/solution/case-studies/dashbord_otawara.html

Toshiba

東芝の生産技術センターでは、スマートファクトリーの実現に向けて、工場内だけでなく、設計や生産に関与する様々な担当者、さらには営業や総務などの部門も含めて、スマートファクトリーのビジョンを共有し、議論を重ねています。

これにより、各担当者は自律的にIoTやAIなどの技術を導入し、業務において具体的な成果を出す能力を向上させています。

また、業務プロセス上の事象をサイバーフィジカルシステム(CPS)で分析し、デジタル化されたPDCAサイクルの実行を通じて業務プロセスを改善し、スマートファクトリーの実現に貢献しています。

出典:https://www3.toshiba.co.jp/tst/solutions/smartfactory/smartfactory.htm

NTT東日本

NTT東日本がIoT技術を酒造タンク・ろ過室に導入し、温度、湿度、CO2濃度などをモニタリングするためのセンサーやカメラなどのIoTデバイスを設置した実証実験を行いました。

この取り組みにより、遠隔地からでももろみの状態を詳細に確認し、そのデータをクラウド上で蓄積できるようになりました。

出典:https://business.ntt-east.co.jp/new_standard/iot_manufacturing/kanbai/