自動車業界のリーダーはデータをどのように活用しているのか

5GやAI(人工知能)の発達は、近年の自動車業界の発展に大きく貢献しています。自動車業界におけるデータ分析市場は、2026年までに62億ドルに達すると予測されており、2021年から2026 年にかけて年間成長率16.75%で成長することが見込まれています。本記事では、自動車業界におけるリーダー企業がビッグデータをどのように製造の効率化および顧客満足度の向上に活用しているのかについて事例とともに深く掘り下げます。

目次

①製造分野におけるデータ活用

まずは、業界のリーダーがデータをどのように製造に活かし、サプライチェーンの効率化および利益率向上を実現しているのか見ていきましょう。

生産性の向上

ここではまず、2022年における世界新車販売数826万台で、世界第2位であるドイツのフォルクスワーゲングループの事例を取り上げます。同社は、ソフトウェア手動の自動車企業になることを目指しており、それに向けてAWSを導入することで、データを用いた製造および物流プロセスの変革を推進しています。具体的には、AWSのモノのインターネット (IoT) サービスを使用することで、120以上の工場のあらゆる機械、プラント、システムのデータを接続する Volkswagen Industrial CloudをAWS上に構築しました。同社は、これにより機械の予測メンテナンスや車両生産におけるリーワーク(追加作業)の削減を期待しており、2025年末までに約2億ユーロのコスト削減を見込んでいます。長期的には、Volkswagen Industrial Cloudを通じて、30%の生産性向上、30%のコスト削減、サプライチェーンで10億ユーロを節約することを目指しています。

製造工程におけるロスの削減

次は、バイクや電動アシスト自転車で知られ、トヨタの自動車にエンジンを提供し、日本の自動車産業を陰で支えているヤマハ発動機の事例です。同社は、ビッグデータを製造する過程で発生する生産ロスを減らし、歩留まり率を改善するために活用しています。

具体的には、ヤマハ発動機は、熟練者の勘に頼ることが多く、不良品が発生しやすい部品の鋳造工程に着目し、その品質改善に取り組みました。同社は、鋳造工程に関連する200種類のデータを取得し、部品の品質にどのように影響しているのか、その相関関係を調査しました。それらのビッグデータを解析することにより、生産ロスを減らす方法を見つけ出し、年間1億円のコストの削減に成功しました。今後は、さらにAIビジョンを活用した製造工程の自動化が計画されています。

生産の監視

次に、わずか67人の従業員でトヨタ自動車の1次サプライヤーとなった自動車部品メーカーの国本工業の事例を紹介します。同社の強みは、プレス機と金型を用いた独自の加工技術により、複雑な形状をしたパイプ部品を軽量かつ低コストで量産できる点にあります。さらに、同社は、いち早くデータ活用の重要性に目をつけ、1980年ごろからデータの活用と自動化に取り組んでいます。

近年、同社はデータに加え、AIも導入することで、生産監視システムの開発に取り組み、ラインの省力化や生産効率の改善、保守・メンテナンスの効率化を図っています。本システムでは、工場内に設置されたモニターから、生産計画に対する進捗や不良数、ライン停止数などのリアルタイム情報が確認できるだけでなく、材料が一定量を下回った場合にセンサーが検知し、従業員に補充を促すような仕組みになっています。このシステムを開発することで、極力ラインを停止させずに効率よく生産することが可能になりました。

さらに、ラインの停止や不良数はグラフによって分析することができ、加工工程のどこに問題があるのかを特定し、カメラを設置することで不良の解明に貢献しているようです。

②顧客満足度の向上に向けたデータ活用

ここでは、顧客満足の向上を目的としたデータ活用の事例をご紹介します。

安全性の向上

まず、トヨタのコネクテッドカーに関する事例です。トヨタは、インターネットに常時接続可能なコネクテッドカーを活用し、乗用車の走行データを取得しています。同社は、コネクテッドカーから取得したデータを活用し、2020年7月1日に急アクセル時加速抑制システムの販売を開始しました。急アクセル時加速抑制システムは、アクセルやブレーキの踏み間違いを防止する予防安全システムの一種です。トヨタの従来の踏み間違い加速抑制システムでは、前方に障害物を検知した場合にペダルの踏み間違いを抑止するという仕組みでした。新しく開発されたシステムでは、車両の走行データとビッグデータを照らし合わせ、ペダルの踏み間違いの可能性が高いと判断された場合にペダルがロックされるという仕組みです。つまり、車両の前方に壁や障害物がなくてもペダルがロックされ、誤操作を防ぐことができ、より安全性が向上したというわけです。

移動の最適化

ここでは、テスラの事例を取り上げます。テスラは、自動運転車の製造に着手していますが、車両に搭載されているセンサーからのデータや交通パターン、気象条件、その他のソースからのデータを分析することで、より効率的なルートを作成し、交通渋滞を回避することができます。これにより、移動時間が短縮されるだけでなく、精神的な負荷も軽減され、消費者の満足度を大幅に向上させることができます。

その他にも、パーソナライズされた車内環境の提供も可能であり、快適な移動を実現してくれます。ドライバーが普段聴く音楽や、好みの温度設定がある場合、車のコンピューターはその情報を使用して、オーディオおよび空調システムを自動的に調整できます。これにより、ドライバーにとって運転体験がより快適で楽しいものになるでしょう。

③自動車業界におけるデータ活用の最新トレンドや今後の予測

最後に、自動車業界における今後のトレンドについていくつかご紹介します。

デジタルファクトリー

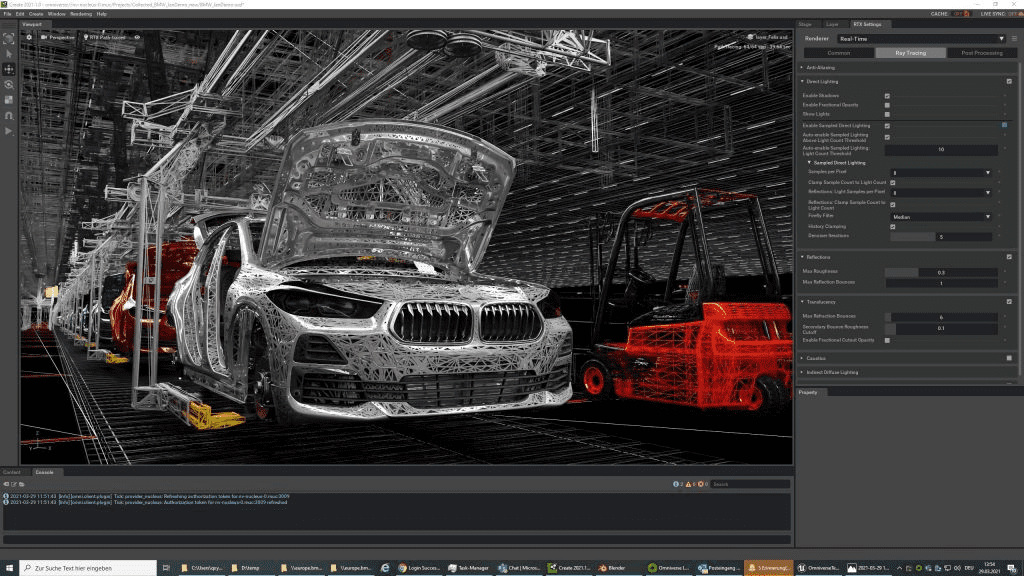

まずは、BMWの事例です。BMWはNVIDIAが開発および提供している「Omniverse」というオンラインプラットフォーム上にリアルなバーチャル工場を構築しています。

「Omniverse」では、実際の工場データを収集することで、デジタルツインを実現し、関係者間で、リアルタイムの共同作業をオンライン上で実現することができます。具体的には、BMWは、Omniverse内で、工場データや車両(製品)データ、製造に必要なツールやロボット情報を統合し、それらのプロセス情報をリアルタイムで確認したりシミュレーションしたりしています。その他にも、パートナーとコミュニケーションが円滑化したことにより、フィードバックが活性化し、設備改善の実施が以前より増えたり、より多くのステークホルダーと最新データを共有しやすくなったりしています。

3Dデータの活用

トヨタは、ドローンを用いた3Dデータの活用を計画しています。具体的には、米ドローンメーカーであるSkydio(スカイディオ)が提供するAIカメラ搭載ドローンにより、構造物や対象物を認識し、3Dデータ処理に必要な画像を自動的、自律的に撮影することができます。トヨタは、現時点ではデータの詳細な活用方法は検討中であるとしていますが、生産の流れを把握して業務改善につなげるなどが挙げられています。

予知保全

予知保全技術とは、AIおよび機械学習アルゴリズムを活用することで、車両がいつメンテナンスを必要とするかを事前に予測することです。センサーやカメラ、その他のソースから分析をすることで、重大な問題が発生する前にタイムリーな修理が可能となり、ダウンタイムが短縮されます。たとえば、車のセンサーが車のブレーキ システムの問題を検出した場合、車載コンピュータは車の所有者にメッセージを送信して、車を修理に出す必要があることを知らせることができます。

この技術はまた、大量のデータを分析することができるため、パターンを特定することができれば、車両性能に関するインサイトを取得することができるでしょう。予知保全は、ユーザーの不満や負担を軽減するだけでなく、メーカーも製品を改善し、コストを削減することができ、双方にメリットがあると言えます。

データ分析の導入をご検討中ですか?

CMC Japanでは、自動車部門が直面する困難な課題を理解しており、それゆえに弊社のデータ&アナリティクスサービスは、お客様の特定のニーズに対応するようにカスタマイズされています。費用最適化と、わずか1週間でのプロジェクト開始という迅速さにより、他社との差別化を図っています。

最新の技術と経験豊富なチームを活用して、弊社は自動車企業にデータに基づく意思決定を行うサポートをし、コストの効率化、プロセスの効率化、パフォーマンスの向上につなげます。供給チェーンの最適化や予測保守など、弊社のソリューションは組織の成長を促進する具体的な洞察を提供します。

データ&アナリティクスに関する無料のコンサルティングはこちらです!